Papier & Pappe

Auf dieser Seite finden Sie allgemeine Informationen zu Papier & Pappe. Wir möchten Sie mit diesem Wissen bei der gezielten Auswahl Ihrer Projektmaterialien unterstützen. Sie wissen bereits, welche Produkte aus Papier & Pappe Sie benötigen?

Wissenswertes über Papier & Pappe

Sie nennen sich „Flupis“, kleine zylinderförmige Flocken aus Papierschaum, die als Packmittel zerbrechliche Gegenstände oder Haushaltsgeräte beim Transport vor Erschütterungen schützen sollen. Hergestellt werden sie umweltfreundlich aus Altpapier und Weizenstärke und sollen das für Verpackungen übliche Styropor auf Dauer ersetzen. Die Ausgangsmaterialien werden zerkleinert, gemahlen und zu Granulat gepresst. Unter Druck und Wärme lässt sich dieses in einem Extruder zu Würsten schäumen oder im Spritzgussverfahren zu Formteilen verarbeiten. Da bei der Herstellung keine chemischen Substanzen verwendet werden, kann Papierschaum auf den Müll geworfen werden, wo er sich in seine natürlichen Bestandteile zersetzt. Schon heute werden CD- und DVD-Trays aus geschäumtem Papier hergestellt. Und auch der berühmte MP3-Player eines amerikanischen Computerherstellers ist in einem solchen Packmittel vor Beschädigungen geschützt.

Wurde Papier früher ausschließlich für die Niederschrift von Texten oder den Abdruck von Bildern verwendet, ist das Material mittlerweile auch für technische Anwendungen interessant. Technische Papiere findet man heute im Flug- und Fahrzeugbau, in der Architektur oder im Bauwesen zur Schall- und Wärmedämmung. Keramikpapier ist einer der jüngsten Meilensteine in der Entwicklungsgeschichte des Werkstoffs. Dieses wird aus mineralischen Fasern erzeugt, ist daher hochtemperaturbeständig und kratzfest. Es kommt als Brandschutzschicht für Holz zur Anwendung, findet beim Ofenbau Einsatz und wird in Filtersystemen verarbeitet.

Die Existenz des Papiers haben wir wohl der Flüchtigkeit des gesprochenen Wortes zu verdanken. Höhlenmalereien wie in Lascaux sind die ersten Indizien dafür, dass der Mensch seit jeher versuchte, seine Gedankenwelt in Bildern und Zeichen festzuhalten. Doch es war ein langer Weg von den ersten erkennbaren Versuchen vor etwa 20.000 Jahren bis hin zum heute verwendeten Papier. Alle bekannten Hochkulturen hatten für die Fixierung von Sprache ihr eigenes Zeichensystem entwickelt, das sie auf unterschiedlichste Materialien brachten. Hieroglyphen in den ägyptischen Pyramiden, die babylonische Keilschrift auf Tontafeln oder die Zeichentreppe der Maya- Kultur in Copán (heutiges Honduras) sind einige der herausragenden Leistungen.

Der Name „Papier“ ist vom Papyrus der Ägypter abgeleitet, 1 - 3 Meter hohen Wasserpflanzen, aus denen Schreibunterlagen hergestellt wurden. Hierzu schnitt man die Stengel in Streifen, legte sie kreuzweise versetzt in Schichten aufeinander und verdichtete das Ganze dann mit einem Leim aus Mehl, heißem Wasser und Essig. Anschließend wurde die Masse gepresst, getrocknet und mit Muscheln oder Knochen geglättet. Wie der Papyrus waren auch die ersten Papiere aus Naturfasern gemacht. Der Rohstoffwechsel vom Bast zum Zellstoff aus Lumpen (Hadern), in China kurz nach Beginn unserer Zeitrechnung vollzogen, markierte den Übergang zum Papier im heutigen Sinne. Man ließ Hadern anfaulen und zerkleinerte sie unter Wasser, bis ein dickflüssiger Faserbrei (Pulpe) entstand. Mit einem Schöpfsieb wurde eine gleichmäßig verteilte, flächige Schicht aus dem Wasser gehoben, gepresst und getrocknet. Papiergeld, Papierdrachen, Papierschirme oder Origami sind allesamt Erfindungen aus dem Reich der Mitte.

Die traditionelle Tätigkeit des Papiermacherhandwerks brachten die Araber etwa im 12. Jahrhundert über Nordafrika und Spanien nach Mitteleuropa. In Deutschland wurde die Papierherstellung erstmalig 1318 urkundlich erwähnt. Zu dieser Zeit war der Hauptrohstoff noch textilen Ursprungs. Den nächsten riesigen Schritt in der Entwicklungsgeschichte des Papiers bewirkte die schon im 17. Jahrhundert eintretende Lumpenverknappung, ein Ersatzrohstoff musste her. An die Stelle der Hadern trat Schritt für Schritt der aus Holz erzeugte Zellstoff. Wie die meisten handwerklichen Verfahren wurde auch die Papierherstellung im 19. und 20. Jahrhundert mehr und mehr mechanisiert und industrialisiert. 1798 wurde die erste Papiermaschine gebaut, und schon hundert Jahre später konnte der Großteil der Papier- und Papierrohstoffproduktion auf Maschinen durchgeführt werden. Heute ist die Papierproduktion auf Grund der kapitalintensiven Anlagentechnik auf wenige Großkonzerne konzentriert und das traditionelle Papierhandwerk nur noch bei der Herstellung von Spezialpapieren, wie Hadern- oder Japanpapieren, üblich.

Vor allem Künstler und Designer haben den Werkstoff „Papier“ im Laufe des 20. Jahrhunderts immer wieder neu interpretiert. Bereits 1912 verwendeten Pablo Picasso und Georges Braque Zeitungspapier und Tapeten in ihren Bildern. Die „Collage“ war entwickelt und wurde zunächst unter der Bezeichnung „Papier colle“ (franz. fur Klebebild) bekannt. Die Kubisten verwendeten auch weitere Materialien wie Sand, Holz und Stoff, um die traditionelle Malerei von ihrer Gegenständlichkeit zu befreien und Objekte als Summe formaler Flachen zu abstrahieren. Erste Plastiken aus Papier entstanden, die in der Bildhauerei der 1940iger als Papiermache einen ersten Höhepunkt fanden. 20 Jahre später fingen US-amerikanische Künstler an, mit farbiger Papierpulpe, also dem Faserbrei selbst, zu malen und kreierten damit einen vollkommen neuen Stil, der unter dem Namen „Paper Pulp“ berühmt wurde.

Heute erfreut sich Papier bei Modeschöpfern und Möbeldesignern steigender Beliebtheit. Die Idee zum Papierhemd (Kamiko) stammt ursprünglich aus Japan, wo schon seit gut 1000 Jahren die Seiten der Sutra, also die Heilige Schrift der Buddhisten, für die Herstellung von Kleidungsstucken buddhistischer Mönche zweitverwertet wurden. Diese Tradition findet man in der heutige Haute Couture Mode wieder. Hier werden aber meist keine Papierseiten mehr benutzt, sondern es werden Papiergarne verarbeitet und zu Stoffen geflochten, gewebt oder gestrickt. Papierfaden haben zudem auch im Produkt- und Schmuckdesign ihren Platz gefunden. Typische Produktbeispiele sind Taschen, Raumteiler, Vorhänge oder Teppiche aus Papier. Hochfeste Pappwaben werden außerdem im Möbelbereich für Regale und Hocker verwendet.

Die Nanotechnologie markiert den vorerst letzten Meilenstein in der Papier-Entwicklungsgeschichte. Titanpartikel in Dimensionen eines Nanometers wirken schmutzabweisend, geruchshemmend und keimtötend. Eingebracht in Tapeten und Papier-Paravents sorgen sie für die Verbesserung der Raumluft und bauen unter Einwirkung von Licht Schadstoffe wie Fettsäure (Küchengerüche) oder Stickoxide (Abgase von Verbrennungsvorgängen) ab. Doch glaubt man den Papierexperten, dann sind die Potenziale des vielseitigen Werkstoffs immer noch nicht vollständig ausgeschöpft.

Zusammensetzung und Herstellung

Den Hauptbestandteil von Papier machen die in den Faserstoffen enthaltenen Zellulosemoleküle aus. Diese sind lange Ketten ringförmiger Kohlenwasserstoffe, die verglichen werden können mit den Fadenmolekülen thermoplastischer Kunststoffe. Zwischen den Zellulosefasern wirken verschiedene Anziehungskräfte. Die wichtigste davon ist die Wasserstoffbrückenbindung, die eine feste, aber geschmeidige Verbindung schafft. Unter Einfluss von Wasser verfilzt das Fasermaterial also. Die Verbindung bleibt auch bei normaler Luftfeuchtigkeit erhalten. Papier ist folglich in einem immer „feuchten“ Zustand. Wird es richtig feucht, löst sich die Bindung wieder auf. Nasses Papier reist daher leichter als trockenes.

Papier-, Pappe- oder Kartonbogen bestehen zu 60 % bis 95 % aus Faserstoffen. Der Rest sind Füll- und Hilfsstoffe sowie Leime und Imprägniermittel. Die für die Papiererzeugung wichtige Zellulose wird je nach Qualitätsanspruch aus Holz-, Pflanzen-, Lumpen- und Kunststofffasern gewonnen. Das hochwertigste Papier erzeugt man aus Hadern bzw. Lumpen, da hier die Fasern besonders lang sind. Daher gehen handgeschöpfte Japanpapiere immer noch traditionell auf dieses Fasermaterial zurück. Aus Kosten- und Bereitstellungsgründen arbeitet die heutige industrielle Papierproduktion aber zu etwa 95 % mit Holzfasern in Form von Zell- und Holzstoff. Altpapier macht dabei etwa 65 % der gesamten Fasermenge aus und kann bis zu 6 Mal für die erneute Papierproduktion verwendet werden. Der Anteil des Altpapiers ist bei den Verpackungspapieren mit ungefähr 90 % am höchsten. Während Zeitungspapier meist schon 70 % altes Fasermaterial enthalt, liegt der Anteil bei Druck, Presse- und Administrationspapiere hingegen nur bei etwa 15 %.

Fasern aus Altpapier

Grundlegender Vorteil des Papierrecyclings ist der im Vergleich zur Frischfasererzeugung wesentlich niedrigere Primärenergie- und Wasserverbrauch. Jedoch sind zur Herstellung von Papieren mit hohen Weißgraden bereits genutzte Altfasern ohne weitere Behandlung nicht geeignet, da sie Farbstoffe oder Druckfarben enthalten. Entfernt werden diese im Deinking-Prozess (engl. „ink” = Tinte). In einem großen Behälter wird hier das bedruckte Altpapier mit einer Waschlösung aus Wasser und verschiedenen Chemikalien (z. B. die aus den Waschmitteln bekannten Tenside) vermischt und mit Luft durchspült. Auf der Oberfläche entsteht ein schwarzer Schaum, der den größten Teil der Druckfarben aus den Altfasern enthalt. Er wird abgeschöpft und entsorgt. Oft ist in diesem Deinking-Prozess noch eine Bleiche (z. B. Wasserstoffperoxid) eingeschlossen. Soll niederwertiges Altpapier für qualitativ hochwertige Neupapiere verwertet werden, empfiehlt sich ein weiterer Behandlungsschritt. Durch die Nutzung des Papiers sind viele der ursprünglich langen Fasern verkürzt und machen das Neupapier weniger stabil und reißfest. Die kurzen Fasern werden daher abgeschöpft. Höhere Weißgrade erzielen die Papierhersteller zudem durch die Zugabe von Frischfasern, die aber starker gebleicht werden müssen, um das Grau des Altpapiers zu überdecken. Unter Umweltaspekten ist die Direktnutzung des „bunten“ Altpapiers natürlich vorzuziehen.

Frischfasern

Frisches Fasermaterial wird in Deutschland heute aus Holz gewonnen, das aus der Durchforstung von Wäldern (so genanntes Schwachholz) stammt oder in Sägewerken als Abfall anfällt. Nadelhölzer (Tanne, Fichte oder Kiefer) werden dabei Laubhölzern bevorzugt, da sie längere Fasern aufweisen und dem Papier eine größere Festigkeit geben. Kurzfasern von schnell wachsenden Laubhölzern wie der Pappel sind ausschließlich für weiche und weniger reißfeste Papiere geeignet. Durch eine entsprechende Rezeptur aus kurzen und langen Fasern kann die Qualität des Papiers ziemlich genau auf den Bedarfsfall eingestellt werden.

Durch mechanisches Zerfasern des Holzes wird der so genannte Holzstoff erzeugt. Das ist der Stoff, aus dem holzhaltiges Papier gemacht wird. Auch holzfreies Papier besteht aus Holz. Allerdings ist hier noch ein weiterer Produktionsschritt notwendig: der Aufschluss zum Zellstoff. Insbesondere, um das für das Vergilben von holzhaltigem Papier verantwortliche Lignin zu entfernen, werden die Fasern mehrere Stunden in sauren oder alkalischen Lösungen gekocht. Auch wenn die Zellstoffindustrie die Schadstoffemissionen in den letzten Jahren stark gesenkt hat, ist dieser Prozess immer noch hochgradig umweltbelastend. Chemisch gesehen ist Chlor das beste Mittel, um das verholzende Lignin zu entfernen und Papier hochweiß zu bleichen. Da durch Chlorverbindungen aber die Gewässer verunreinigt werden, sind schon seit einiger Zeit Alternativen wie Sauerstoff, Ozon und Wasserstoffperoxid in Anwendung. Chlorfrei gebleichtes Papier ist mit dem Gütesiegel „TCF – totally chlorine free“ gekennzeichnet. Für chlorarm behandelte Papiere existiert außerdem das Zeichen „ECF – elementary chlorine free“.

Pflanzenfasern

Neben den holz(stoff)haltigen Papieren wie zum Beispiel Finnpappe und holzfreiem Papier (ohne Lignin), das zu 100 % aus Zellstoff besteht, haben nach wie vor auch Hadern- und hadernhaltige Papiere eine Bedeutung im Gestaltungs- und Kunstbereich. Pflanzenfasern aus Lumpen waren früher der wichtigste Rohstoff für die Papierproduktion. Heute werden sie vor allem für Banknoten, Wertpapiere und andere hoch beanspruchte Papiere verwendet.

Alle zur Textilherstellung genutzten Pflanzenfasern sind in der Regel auch für die Papierherstellung geeignet. Ihre Fasern sind wesentlich länger als die der Hölzer und geben dem Papier eine höhere Festigkeit und Nässeunempfindlichkeit. Typische Pflanzenfasern für Hadernpapiere werden aus Flachs, Hanf, Jute oder Sisal gewonnen. In den letzten Jahren sind auch Baumwollfasern hinzugekommen. Die Zellstoffgewinnung aus textilen Fasern ist weniger aufwändig als die mit Holzfasern, denn sie enthalten deutlich weniger Lignin. Einjährige Faserpflanzen wie Hanf oder Baumwolle schonen zwar den natürlichen Wald und bringen höhere Jahreshektarertrage als Holz, allerdings machen die nur saisonweise anfallenden Naturfasern eine kostenintensive Zwischenlagerung erforderlich. Die Produktionskosten von Hadernpapieren liegen daher um das Sechsfache über dem konventioneller Papiere. Langfristig werden Hadernpapiere daher wohl nur für Verbraucher von Interesse sein, die auf Papier mit einer besonderen Note Wert legen und den deutlich höheren Preis akzeptieren.

Füll- und Zusatzstoffe

Neben Zellstofffasern und Wasser braucht Papier eine ganze Menge verschiedener Zusatz- und Hilfsstoffe, um die vielfaltigen Anforderungen zu erfüllen. Dem Fasermaterial werden bis zu 30 % Füllstoffe wie Kaolin, Kreide oder Talkum hinzugefugt, die die Poren ausfüllen und dem Papier eine glatte und weiche Oberflache geben. Die Füllpartikel beeinflussen außerdem die Transparenzeigenschaften und Bedruckbarkeit des Papiers.

Kalziumkarbonat CaCo3 wirkt als Zusatz neutralisierend auf Säureeinwirkung und schützt Papiere vor Alterung. Während Polyethylenoxid für eine bessere Faserverteilung sorgt, lasst sich mit Stärke die Falz-, Abrieb- und Radierfestigkeit erhöhen. Außerdem hat Stärke positive Auswirkungen auf die Maßhaltigkeit unter Einwirkung von Feuchtigkeit (Hygroskopie). Obwohl auch einige Füll- und Zusatzstoffe Papiere färben können, kommen für Einfärbungen in aller Regel Pigmente und Papierfarbstoffe zur Anwendung. Im Kunst- und Bastelbereich sind auch natürliche Farbstoffe beliebt, die in Tee oder Zwiebelschalen enthalten sind. Durch Bindemittel und Leime auf Basis von Acrylat- oder natürlichen Baumharzen wird die Saugfähigkeit von Papier verringert und die Beschreibbarkeit verbessert.

Streichen und Satinieren

Der Vorgang der maschinellen Veredelung von Papier am Ende der Papierproduktion wird Streichen genannt. In diesem werden Pigmente, Bindemittel und Hilfsstoffe in meist mehreren Schichten auf die Papieroberflache aufgetragen. Dem eigentlichen Streichen folgt in einem abschließenden Arbeitsgang die Satinage, die dem Papier die letztendliche Oberflächenstruktur und den finalen Glanz verleiht. Hierzu wird das Papier in einem Kalander unter Druck und Temperatur gewalzt. Die industrielle Papierproduktion ist detailliert im „Handbuch für technisches Produktdesign“ beschrieben. Ergänzt wird das Ganze um eine Kurzanleitung für das handwerkliche Papierschöpfen.

Charakteristische Papiereigenschaften

Festigkeit

Die Eignung der unterschiedlichen Papiere, Pappen und Kartons für eine bestimmte Anwendung geht in erster Linie auf die Festigkeit des Werkstoffs zurück. Diese wird durch die Art und Länge der verwendeten Fasern, das Flächengewicht (Grammatur), den Pressvorgang, die Zusätze und die Menge des verwendeten Leims bestimmt und in Zerreisproben ermittelt. Japanpapier ist beispielsweise wesentlich reißfester als unser konventionelles, auf Zellstoff basierendes Papier, da die verwendeten Fasern bis zu 10 Mal länger sind als Holzfasern. Wird Papier feucht, kann es leichter reißen als im trockenen Zustand. Daher werden hoch belastetem Papier für Landkarten, Banknoten oder Küchentüchern große Mengen Nassfestmittel zugeführt. Es bilden sich Wasser unlösliche Querverbindungen in der Filzstruktur, die die Festigkeit erhöhen. Eine große Bedeutung hat eine Nassfestausrüstung z.B. für Hygienepapier.

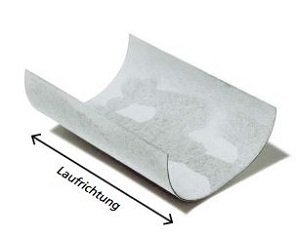

Laufrichtung

Im Gegensatz zu den handgeschöpften Papieren ist allen maschinell gefertigten eine unsichtbare Eigenschaft gemein: die Laufrichtung. Sie gibt die Richtung an, in der das Papier durch die Papiermaschine läuft. Auf Grund der während der Produktion wirkenden Kräfte und der Einflüsse durch Temperatur und Feuchtigkeit richten sich die Zellstofffasern in ebendiese Richtung aus, was deutliche Eigenschaftsunterschiede hervorruft. In Laufrichtung lässt sich Papier beispielsweise leichter bedrucken oder falten. Zudem ist die Festigkeit in Laufrichtung meist wesentlich größer als quer dazu. Falze werden in Laufrichtung glatter, quer dazu können die Oberflache beim Knicken aufreißen. Unter dem Einfluss von Feuchtigkeit dehnt sich das Papier in Querrichtung leichter als in Laufrichtung, da die Fasern durch den Herstellungsprozess in Produktionsrichtung ohnehin schon gestreckt sind.

Im Hinblick auf Verarbeitung und Formstabilität spielt die Laufrichtung eine wichtige Rolle. Daher wird sie bereits in der Maßangabe des Papier- oder Pappezuschnitts angegeben. Ein Bogen mit der Bezeichnung 61 / 86 cm liegt in „Schmalbahn“ (SB). Das heißt (DIN EN 644), er ist aus einer 61 cm breiten Papierbahn geschnitten. Die Fasern sind quer dazu orientiert. Sie liegen in Richtung der Vorschubbewegung in der Papiermaschine und verlaufen parallel zur längeren Seite. Nach DIN 6749 lautet die Kennzeichnung für denselben Bogen 61 x 86M cm. Die Bezeichnung „Breitbahn“ (BB) besagt, dass die kurze Kante des Bogens parallel zur Maschinenrichtung liegt, die Maßangabe wurde lauten: 61M x 86 cm. Dieser Bogen wäre aus einer 86 cm breiten Bahn geschnitten. Um Unklarheiten zu beseitigen, wird die Laufrichtung auf Wunsch in der Papierfabrik auch mit einem Pfeil gekennzeichnet. Zur Orientierung der Laufrichtung bei der Herstellung einzelner Druckmedien werden von der Papierindustrie folgende Anhaltspunkte gegeben:

- In Kopierern oder Druckern sollten die Fasern senkrecht zur Fixierstation ausgerichtet sein.

- Für Bücher ist die Laufrichtung des Papiers parallel zum Buchrücken zu wählen, d. h. sie liegt beim aufrecht stehenden Buch vertikal.

- Beim Offsetdruck erreicht man die besten Qualitäten bei der Ausrichtung der Fasern parallel zum Druckzylinder

- Für Umdrückpapier gilt, dass die Laufrichtung parallel zur Zylinderachse liegen sollte.

Ist die Laufrichtung unbekannt, lässt sie sich vor dem Verarbeiten mit verschiedenen Methoden leicht feststellen:

- Ein Stück des Papiers einseitig anfeuchten, die entstehende Rinne zeigt in Laufrichtung.

- Einreißen in Laufrichtung gibt einen glatteren Riss als in Querrichtung.

- Ein Kartonstreifen waagerecht gehalten bleibt steif, wenn die Laufrichtung längs verläuft. Liegt sie quer, hangt er durch.

Hygroskopie

Da unser heutiges Papier auf Basis von Holzfasern hergestellt wird, muss bei Veränderung des Raumklimas mit nachträglichen Verformungen infolge der hygroskopischen Eigenschaften gerechnet werden. Papier, Karton oder Pappe nimmt Feuchtigkeit auf oder gibt sie ab, bis sich der Flüssigkeitshaushalt an den der Umgebung angepasst hat. Bei Abgabe von Flüssigkeit ist mit Tellern des Papiers zu rechnen.

An den Rändern kommt es zu Spannungen, die die Ecken leicht anheben lassen. Wird Feuchtigkeit vom Papier- und Pappprodukten aufgenommen, quellen die Fasern auf. Es entstehen Wellen. Damit sich Papierteile nicht nachträglich verziehen, sollten sie vor der Verarbeitung einige Zeit an die endgültige Luftfeuchtigkeit angepasst werden. Zudem ist darauf zu achten, dass sich mögliche Verformungen nicht negativ auf eine Papierkonstruktion oder ein Druckmedium auswirken. In der Buchbinderei wird der Deckelkarton eines Buchs daher so eingelegt, dass eine Wellung des Buchblocks (also des Buchruckens) bei veränderter Luftfeuchtigkeit verhindert wird. Klebt man zwei Papierprodukte mit einem wasserhaltigen Klebstoff zusammen, muss immer die Seite eingestrichen werden, die unter dem Einfluss von Feuchtigkeit starker leidet.

Alterungsbeständigkeit

Wie bei anderen Werkstoffen, die auf natürlichen Materialien und Zusatzstoffen basieren, ist auch bei Papier mit einer natürlichen Alterung zu rechnen. Diese kann nicht ganz ausgeschlossen werden, lässt sich aber durch entsprechende Wahl der Papierrezeptur beeinflussen. Insbesondere säurebildende Substanzen im Papier und ein hoher Anteil holzhaltiger Fasern wirken sich negativ auf die Alterungsbeständigkeit aus. Daher wird der Papierpulpe seit einigen Jahren Calciumcarbonat als Puffer beigefügt, das die Säureeinwirkung neutralisiert. Für alterungsbeständige Papiere kann außerdem auf Baumwollfasern oder Zellstoff mit einem sehr geringen Ligningehalt zurückgegriffen werden, um die Oxidationsbeständigkeit zu erhöhen und schnelles Vergilben zu verhindern. Für alterungsbeständiges Papier lassen sich folgende Anforderungen zusammenfassen:

- Die Durchreißfestigkeit sollte einen Wert von 350 mN übersteigen.

- Die Papierherstellung erfolgt im neutralen bzw. alkalischen Bereich (pH-Wert 7,5 – 10).

- Auf Alaun wird vollständig verzichtet.

- Es sind Alkalireserven (z. B. Kalziumkarbonat CaCo3-Puffer) zur Neutralisierung der Säureeinwirkung in der Größenordnung von mindestens 3 % vorhanden.

- Die Kappa-Zahl / Oxidationsbeständigkeit, also der maximale Gehalt an leicht oxidierbaren Materialien wie Lignin oder Holzfaserreste, liegt unter 5.

Die Kriterien für die Alterungsbeständigkeit von Papier sind international in folgenden Normen festgelegt:

- DIN ISO 9706

- ANSI / NISO Z 39.48-1992 (USA)

In Deutschland regelt dies außerdem die DIN 6738. Darüber hinaus wurde ein Kennzeichnungssystemeingeführt, das Papier in Lebensdauerklassen einteilt:

- LDK 6 – 40 mindestens 50 Jahre

- LDK 6 – 70 mindestens 100 Jahre

- LDK 12 – 80 einige 100 Jahre

- LDK 24 – 85 mehrere 100 Jahre

Sollten Schriftstücke, Akten oder sonstige wichtige Unterlagen auf unbegrenzte Dauer in Archiven oder Bibliotheken gelagert werden, geht man mit der Wahl von Papier der Sorte LDK 24 – 85 das geringste Risiko ein. Der Anteil holzhaltiger Fasern ist hier am geringsten.

Papierverarbeitung

Kaschieren

Für das Kaschieren von Papieren, Plakaten, Fotos, Plänen oder Landkarten auf entsprechende Trägermaterialien eignen sich doppelseitige Klebefolien, Transferklebstoffe, Sprühkleber oder Kleister. Weisen das aufzuziehende Material und der Trägerwerkstoff unterschiedliche Ausdehnungskoeffizienten auf, kann es bei Temperatur- und Feuchtigkeitsschwankungen zu Verwerfungen kommen. Insbesondere bei der Verwendung von wässrigen Kleistern ist mit starkem Zusammenziehen der angefeuchteten Materialien nach dem Trocknen zu rechnen. Verzugserscheinungen kann man durch Verwendung sehr formstabiler Trägermaterialien wie Dibond oder Kapa Platten verhindern. Für kleine Flächen kommen aber auch Pappen in Frage.

Eine andere Technik ist der Gegenzug. Das Trägermaterial wird beidseitig mit Materialien beklebt, die eine ähnliche oder gleiche Ausdehnungscharakteristik aufweisen. Dabei ist darauf zu achten, dass beide Seiten mit identischer Orientierung der Laufrichtung aufgezogen werden. Beim großflächigen Aufziehen auf Pappe ist der Gegenzug quasi unverzichtbar. Grundsätzlich sollte die zu beklebende Fläche ein größeres Format aufweisen als das aufzuziehende Papier und erst nach dem Kaschieren zugeschnitten werden. Insbesondere bei Verwendung von schwierig nachkorrigierbaren Klebstoffen oder Klebefolien ist Sorgfalt geboten. Der Werkstoff sollte vorsichtig mit einer weichen Bürste oder einem Lappen von der Mitte aus strahlenförmig angedrückt werden. Für das abschließende Glätten stehen Hartgummiwalzen zur Verfügung.

Als Alternative zu Klebefolien und Klebstoffen bietet sich Sprühkleber an. Dieser wird dünn und gleichmäßig aus einem Abstand von 15 bis 20 Zentimetern aufgetragen und vor dem Aufziehen mindestens eine Minute abgelüftet. Bei sehr glatten Oberflächen sind besser sogar bis zu vier Minuten einzukalkulieren. Hochwertige Ergebnisse werden vor allem mit wässrigen Klebstoffen erzielt. Allerdings muss bei schlechter handwerklicher Ausführung mit starker Welligkeit oder dem Verbiegen des Trägermaterials gerechnet werden. Verzug wird verringert, wenn das Material mit der größten Ausdehnungscharakteristik mit dem Kleber eingestrichen wird.

Bei der Verwendung von Kleistern können die zu kaschierenden Materialien lange nachkorrigiert werden. Kleister werden sternförmig von der Mitte nach außen auf das Papier gestrichen und gleichmäßig verteilt. Das Aufziehen erfolgt dann wie beim Tapezieren. Das klebebereite Papier wird mit der angestrichenen Seite nach innen geklappt, so dass ein kleiner Streifen am Ende frei bleibt. Die Freifläche wird erst kurz vor dem Kaschieren mit Kleister eingerieben und der eingeschlagene Teil des Papiers Stück für Stück ausgeklappt und angedrückt. Soll das Endprodukt sich nicht verziehen, ist die Aufbringung eines Gegenzugs empfehlenswert. Kaschierungen auf Pappe gelingen übrigens mit Finnpappe am besten, da sie ausgezeichnete Planeigenschaften aufweist.

Falzen

Für die Weiterverarbeitung von Druckwerken sind in vielen Fällen standardisierte Markierungen zum Knicken oder Falten erforderlich. Diese werden z. B. für die handwerkliche Buchbindung mit Falzbeilen erstellt. Außerdem stehen Falzmaschinen zur Verfügung, die Papier umlegen und unter Druck Markierungen (Falzmarken) oder Linien (Falzbruch) einbringen, an denen das Druckwerk später leichter gefaltet werden kann. Grundsätzlich lassen sich Schwert- und Taschenfalzungen unterscheiden.

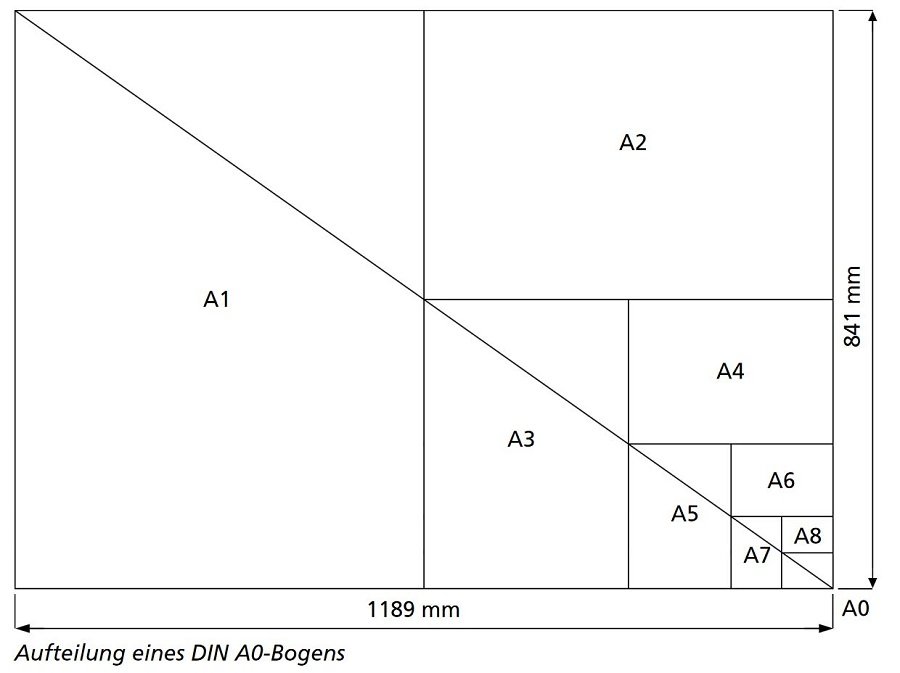

Typische Papierformate

Bereits 1922 wurden die uns bekannten Papierformate vom Deutschen Institut für Normung (DIN) in Berlin festgelegt. Die DIN 476 ist inzwischen in fast allen Ländern anerkannt und beschreibt die Formate als Zahlenverhältnis von Breite x Höhe. Lediglich in den angelsächsischen Gebieten existieren weitere Strukturierungsmodelle, die aber nicht so systematisch aufgebaut sind. Als Referenzgrundlage dient eine rechteckige Fläche von einem Quadratmeter. Die Seitenlängen sind so definiert, dass der kürzere Rand des Blattes zum längeren in einem Verhältnis von 1 zu Wurzel 2 steht. Ausgehend vom größten Format DIN A0 kommt man zum nächst kleineren, indem man die Fläche an der Hälfte der längeren Seite halbiert.

Die B-Reihe gibt die Formate mit Zuschnitt für den Druck oder das Falzen an. Sie ergibt sich aus dem geometrischen Mittel der Werte des entsprechenden A-Formats und des nächst größeren. B1 berechnet sich beispielsweise aus DIN A1 und DIN A0 wie folgt:

B1 = √ (594 mm x 841 mm) x √ (841 mm x 1189 mm) = 707 mm x 1000 mm

Die Formate der C-Reihe ergeben sich wiederum aus den geometrischen Mittelwerten der A- und B-Formate einer Klasse. Da die Abmaße knapp über denen der A-Klasse liegen, werden die C-Formate beispielsweise für Kuverts, Briefumschläge oder Mappen verwendet.

C4 = √ (210 mm x 250 mm) x √ (297 mm x 353 mm) = 229 mm x 324 mm

DIN-Reihen der Papierformate:

|

Klasse |

Bezeichnung |

Reihe A (in mm) |

Reihe B (in mm) |

Reihe C (in mm) |

|

0 |

Vierfachbogen |

847 x 1189 |

1000 x 1414 |

917 x 1297 |

|

1 |

Doppelbogen |

594 x 841 |

707 x 1000 |

648 x 917 |

|

2 |

Bogen |

420 x 594 |

500 x 707 |

458 x 648 |

|

3 |

Halbbogen |

297 x 420 |

353 x 500 |

324 x 458 |

|

4 |

Viertelbogen |

210 x 297 |

250 x 353 |

229 x 324 |

|

5 |

Blatt |

148 x 210 |

176 x 250 |

162 x 229 |

|

6 |

Halbblatt |

105 x 148 |

125 x 176 |

114 x 162 |

|

7 |

Viertelblatt |

74 x 105 |

88 x 125 |

81 x 114 |

|

8 |

Achtelblatt |

52 x 74 |

62 x 88 |

57 x 81 |

Anwendungsbeispiele für die unterschiedlichen DIN-Formate sind:

| A0, A1 | Poster, Plakate, Technische Zeichnungen |

| A1, A2 | Geschenkpapier, Flipchart, Plakate |

| A2, A3 | Diagramme, Zeichenpapier |

| A3, B4 | Zeitungen |

| A4 | Schulhefte, Magazine, Formulare, Kataloge |

| A5 | Schulhefte, Notizblöcke |

| A6 | Postkarten, Banküberweisungen, Flyer |

| A5, B5, A6, B6 | Bücher |

| A7 | Personalausweis, Führerschein |

| B7 | Reisepass |

| A8, B8 | Visitenkarten, Scheckkarten, EU-Führerschein |

| B4, C4, C5, C6 | Kontoauszüge, Briefumschläge |

Handgeschöpfte Japanpapiere sind in folgenden Maßen erhältlich:

| Shiroku-ban: | Kiku-ban: |

| 788 x 1091 mm² | 636 x 939 mm² |

| 264 x 379 mm² | 227 x 306 mm² |

| 191 x 259 mm² | 151 x 227 mm² |